Magnetpulverrissprüfung

Der Riss fliegt immer mit…

…kann er auch; stört nämlich nicht, wenn kein unkontrolliertes Risswachstum eintritt – und das kann und muss kontinuierlich kontrolliert werden. Nicht jeder Anriss ist also ein Problem, aber Risse, insbesondere Oberflächenrisse an dauerbeanspruchten Werkstücken, können gefährliche Bauteilfehler darstellen. Deshalb sollte man sie finden und bewerten.

Untersuchungsergebnisse unterschiedlichster Schadensfälle zeigen, dass vorzugsweise Oberflächenrisse zum Versagen führen, da meist dort die höchsten Belastungen vorliegen. Die früher irrtümlich weit verbreitete Ansicht, jeder noch so feine Fehler führe auf Dauer unweigerlich zum Bruch, lässt sich heute aufgrund bruchmechanischer Zusammenhänge auch unter Einbezug der Bauteilzähigkeit und aufwendigster experimenteller Untersuchungen (vgl. Airbus-Tragflächen u.v.a.m.) nicht mehr aufrechterhalten. Trotzdem steht das Problem der Rissfindung oder vielmehr der Ausschluss dieser potenziellen Schadensursache an vorderster Stelle der zerstörungsfreien Bauteilprüfung (ZfP).

Magnetpulverrissprüfung nach DIN EN 1369

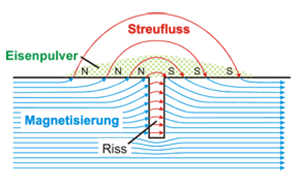

Für ferromagnetische Werkstoffe – wie die Standard-Gusseisenwerkstoffe (mit Ausnahme der austenitischen Sorten) – ist dann die Magnetpulverrissprüfung (nach DIN EN 1369 (2013-01) unter Kosten- und Praktikabilitätsgesichtspunkten die erste Wahl. Zumal es deutlich empfindlicher, schneller und eindeutiger in der Anzeige ist als das Farbeindringverfahren. Die Magnetpulverrissprüfung beruht auf der Feldverdrängung durch Risse, Lunker, Schlackenzeilen und ähnliche Fehler. An solchen Stellen muss der höhere magnetische Widerstand durch Vergrößerung des Durchtrittquerschnitts ausgeglichen werden. Dabei können Kraftlinien aus dem Werkstück austreten, sofern der Fehler an oder dicht unter der Oberfläche (2 – 3 mm) liegt.

Magnetisierung des Bauteils

Nach der Magnetisierung wird Magnetpulver (Eisenoxidpulver) oder eine Magnetpulversuspension auf das zu prüfende Bauteil gestreut bzw. gesprüht. Die ferromagnetischen Teilchen werden von dem Streufeld bzw. den Magnetpolen angezogen und sammeln sich um den Riss. Da das Magnetfeld im übrigen Bauteil ungestört ist, lagern sich die Teilchen nur im Bereich des Risses an. Der Riss ist damit an der Oberfläche des zu prüfenden Bauteils deutlich sichtbar. Zur Kontrasterhöhung wird dem Pulver in der Regel noch ein fluoreszierender Farbstoff zugegeben. Nach dem Prüfvorgang muss das geprüfte Bauteil wieder entmagnetisiert werden.

Um so Risse in Längs- wie in Querrichtung zu erkennen, verwendet man i.d.R. die beiden Messprinzipien Strom- und Felddurchflutung. Leitet man den Strom direkt durch das Prüfstück, bildet sich um das Werkstück ein Magnetfeld (kreisförmig um das Bauteil).

Magnetische Felddurchflutung

Gusseisenkomponenten sind nun – um auf das Thema der Einleitung zurückzukommen, etwas preisgünstiger als Flügel von Passagierflugzeugen im montierten Zustand…. Aus diesem Grund nehmen wir bei Brechmann-Guss, gleichgültig um welchen Werkstoff es sich handelt und in welche Branche unser Gussteil gehen sollte, solche Fehlteile „aus dem Rennen“.