Ultraschallprüfung

Gläser zum Singen bringen, …

wollen wir nicht, aber das Messprinzip, das dahintersteht, nutzen wir wohl. Als Hausfrauen-Know how, ist das Anschlagen einer Tasse oder eines Glases mit dem Finger eine einfache Methode die Unversehrtheit der Trinkgefäße festzustellen. Auch grobe Fehler in Schmiede- oder Gussstücken lassen sich mit demselben Verfahren durch den leicht veränderten Klang nach dem Anschlagen mit einem Hammer feststellen.

In beiden Fällen ist die physikalische Grundlage die Ausbreitung von mechanischen Schwingungen als Wellen (Schallwellen), die zwingend an ein Medium gebunden ist. Nicht sichtbare und meist verdeckte Fehlstellen lassen sich bei allen schallleitfähigen Materialien mit Ultraschall zerstörungsfrei nachweisen. Hierauf beruhen die für unser Produkt Gusseisen Verfahren der Ultraschallprüfung nach DIN EN 12680-3 (2012-03), die sowohl im Rahmen der prozessbegleitenden Prüfungen als auch auf bereits eingebaute Teile getestet zur Anwendung kommen können.

Oberhalb der menschlichen Hörschwelle

Ultraschall sind gemäß Definition die Schallanteile mit einer Frequenz oberhalb der menschlichen Hörschwelle, also oberhalb von 20 000 Hertz (= 20 kHz). Der Hauptfrequenzbereich für die Ultraschallprüfung umfasst 0,5 MHz bis 10 MHz und liegt damit deutlich über der Hörschwelle. Beim Auftreffen einer Ultraschallwelle auf eine Grenzfläche (zwischen Medium 1 und Medium 2) wird ein Teil reflektiert und ein Teil durchgelassen. Wie groß diese Anteile sind, hängt von den Unterschieden der beiden angrenzenden Medien ab (z. B. bzgl. Schallgeschwindigkeit und Dichte). Beim Übergang von Stahl nach Luft ist der Unterschied so groß, dass annähernd 100% der Ultraschallwelle reflektiert wird.

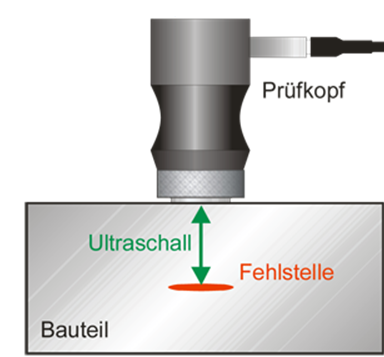

In der praktischen Durchführung wird zunächst auf die Materialoberfläche ein Koppelmittel wie z.B. Kleister, Gel, Wasser oder Öl aufgetragen, damit sich der Schall vom Prüfkopf ins Material ausbreiten kann. Mit einem Ultraschall-Prüfkopf wird anschließend diese Oberfläche abgetastet. Fehlstellen in einem Gussteil sind meistens Lufteinschlüsse (Lunker, Poren, Risse, …). Daher wird der Ultraschall daran gut reflektiert und kommt unter günstigen Umständen zum Prüfkopf zurück. Andernfalls aber erhält man eine deutliche Signalabweichung, was immer auf einen möglichen Fehler hinweist.

Aus der vergangenen Zeit zwischen Senden und Empfangen des Ultraschallsignals lässt sich in Stahlwerkstoffen (mit geringstem Kohlenstoffgehalt) dann die Position der Ungänzen in Tiefe und Lage recht präzise bestimmen. Für Sphäroguss gilt aber, da die Sphärolithen (Kugeln) den Ultraschall brechen und ablenken, eine Einschränkung. Gut verwendbar ist die Methode nur zwischen planparallelen Flächen – das Ergebnis ist deshalb i.d.R. nur eine „Fehlerortung“ mit eingeschränkter Aussagekraft. „Da ist was!“, aber was da ist, muss beispielsweise mit einem Sägeschnitt (oder anderen Verfahren) festgestellt werden.

So ist die Zerstörungsfreie Werkstoffprüfung mit Ultraschall nur ein Baustein – für jeden Untersuchungszweck findet sich immer ein geeignetes Prüfverfahren. Das kann man als Analogie zu den bei Brechmann-Guss produzierten Werkstoffen sehen. Gleichgültig ob Antriebstechnik, Motorenbau oder allgemeiner Maschinenbau – zwischen Grauguss und ADI, Sphäroguss und Ni-Resist findet sich für jeden Anwendungsfall eine geeignete Problemlösung. Aber immer unter dem Primat …