Modellbau

Modelle und Kernkästen

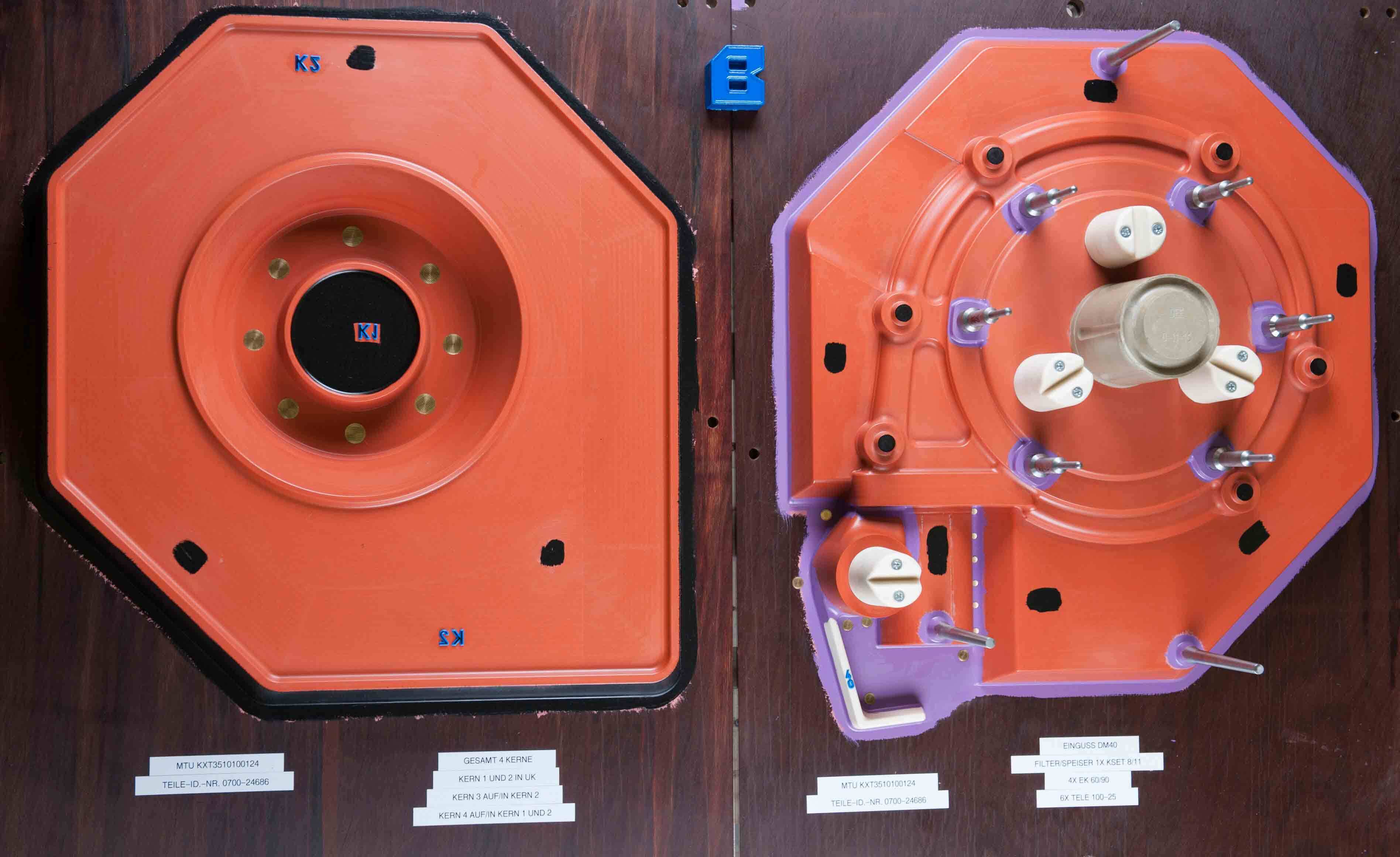

Wir benötigen Gussformen, Modelle, und Kernkästen (zur Abbildung der Hohlräume durch Sandkernen). Anhand kundenseitiger Konstruktionszeichnungen und/oder Datensätze wird die mögliche Schwindung kalkuliert, wobei Längs- und Querkontraktion in der Regel unterschiedlich ausfallen und sich – zu allem Überfluss – auch noch gegenseitig behindern. Ein Problem, das vor allem Erfahrung erfordert – sei es bei der Simulation oder auch später bei der praktischen Umsetzung. Selbst die geplante Gießtemperatur hat da ihren Einfluss.

Der Modellbau ist eine Wissenschaft für sich

Der Modellbau ist eine Wissenschaft für sich. Grundsätzlich arbeitet er übergreifend für alle Branchen und Werkstoffe. Trotz aller rechentechnischer Unterstützung bleibt aber immer die Erfahrung eines eingespielten Teams, das die kleinen Details der eigenen Anlagentechnik aus langer Erfahrung kennt, ein wesentlicher Erfolgsfaktor. Darum setzen wir bei Brechmann-Guss auf beides: die Abteilung Fertigungstechnik nutzt das Werkzeug CAD zur Gussteilauslegung und Modellkonstruktion, und der Modellbau setzt mit 148 Jahren Erfahrung die Summe aller Überlegungen praktisch um.

Wir haben auch für Sie den passenden Modellbauwerkstoff

Bei alledem richtet sich der Werkstoff und der erforderliche Aufwand auch nach der vom Kunden benannten Gesamtstückzahl. Je nach benötigter und vereinbarten Standzeit bieten sich unterschiedliche Modellbauwerkstoffe an – vom „leichten“ Modellbaukunststoff bis zum „schweren“ Metallmodell aus Aluminium oder sogar aus Eisen. Die Krux liegt wieder im Detail: es gibt leicht zu bearbeitende Kunststoffqualitäten, die sich und die Modellbaukosten deutlich reduzieren. Aber nicht nur mit Fräser und Feile verändert dieser günstige Werkstoff seine Geometrie, sondern auch der in der Produktion eingesetzte Formsand schleift das Modell mit wenigen Abformungen aus der Zielgeometrie. Schon so mancher Kunde, der ein vermeintlich günstiges Modell eines Wettbewerbers gewählt hat, rieb sich nach 1000 Abformungen verwundert die Augen, wenn die erste Modellerneuerung des Billiganbieters fällig wurde. Nicht nur, dass keine Lieferfähigkeit mehr besteht, auch der Kostenvorteil ist schnell aufgezehrt.

Erst nach diesen Vorüberlegungen können „die Späne fliegen“ – sei es auf einer 3D-CNC-Fräse, was mittlerweile bei Brechmann-Guss Standard ist, sei es im späteren Ablauf ggf. nach einem Probeabguss das leichte Abschleifen in Bruchteilen von Millimetern, um die Zielkontur im Erstmusterprüfbericht exakt zu treffen.

Wir haben auch für Sie den passenden Modellbauwerkstoff

Ein weiterer wichtiger Aufgabenbereich sind – neben dem Aufmustern neuer oder geänderter Modelle – die ständigen kleinen und kleinsten Reparaturen an Modellen, Speiser- und Anschnitt-System, das Setzen zusätzlicher Düsen, der Austausch verstopfter Düsen, und … und … und… und auch die am Ende durch viel Erfahrung geprägte Abschätzung, ob der „Ballenabriss“ droht. Dazu eine kleine Erläuterung: bei der Sandverdichtung auf dem Modell zur Erstellung der verlorenen Form wird der lose Formsand zwischen Formkasten und Modell oder auch zwischen zwei Wände oder eine Aushöhlung des Modells gepresst, d.h. zwischen senkrechte Wände – der sog. Formballen. Durch das Rückfedern (sowohl Formstoff als auch Modell reagieren elastisch) wird der Formstoff eingeklemmt. Beim Abheben des Formkastens vom Modell entstehen dadurch Zugspannungen, die die Zugfestigkeit des Formstoffs überschreiten (können). Um diese Kräfte zu reduzieren, werden die senkrechten Flächen des Modells geneigt, die sog. Formschrägen. Das genügt in der Regel, wenn man zusätzlich eine wichtige Faustregel für Formstoffballen beachtet: das Verhältnis zwischen Ballentiefe und Ballenbreite sollte 2:1 nicht überschreiten.