ADI

ADI ist eine Weiterentwicklung des am Markt seit langem etablierten Sphärogusses. In Amerika unter dem Namen ADI (Austempered Ductile Iron) bekannt, ist er in Europa unter dem Namen ausferritisches Gusseisen in DIN EN 1564 genormt.Der Werkstoff wird aus speziell legiertem Sphäroguss durch eine nachgeschaltete Wärmebehandlung erzeugt und steht durch seine (für Gusseisen) herausragenden Werkstoffeigenschaften im Wettbewerb zu Stahlguss- und Stahlschmiedeteilen (vergleichbare bzw. bessere Verschleißeigenschaften und Festigkeiten bei geringeren Kosten) und Aluminium (Gewichts-, Volumen- und Kostenvorteile gegenüber Aluminium bei hochbelasteten Bauteilen).

ADI zeichnet sich durch hohe statische und dynamische Festigkeiten (bis 1400 N/mm2) bei gleichzeitig guter Dehnung (bis 10%) und hoher Zähigkeit aus. Die Dauerwechselbeständigkeit ist mit der von Stahl vergleichbar; die Schwingungsdämpfung (und damit die Geräuschemission) ist aber um bis zu 40% besser.

WÄRMEBEHANDLUNG VON ADI

Über die geringere Dichte des Gusseisenwerkstoffs sind gegenüber Stahl Gewichtsreduzierungen um 10% üblich.

Die bessere Gießbarkeit führt zu lastfallangepassten Konstruktionen mit weiterer Gewichtsersparnis. Außerdem ist die mechanische Bearbeitung im Vergleich zu Stahlbauteilen gleicher Härte günstiger.

Beim Ersatz von Aluminiumbauteilen sind Volumen- und Gewichtsvorteile zu erwarten; hier steht aber eher der Kostenvorteil von bis zu 20% im Vordergrund.

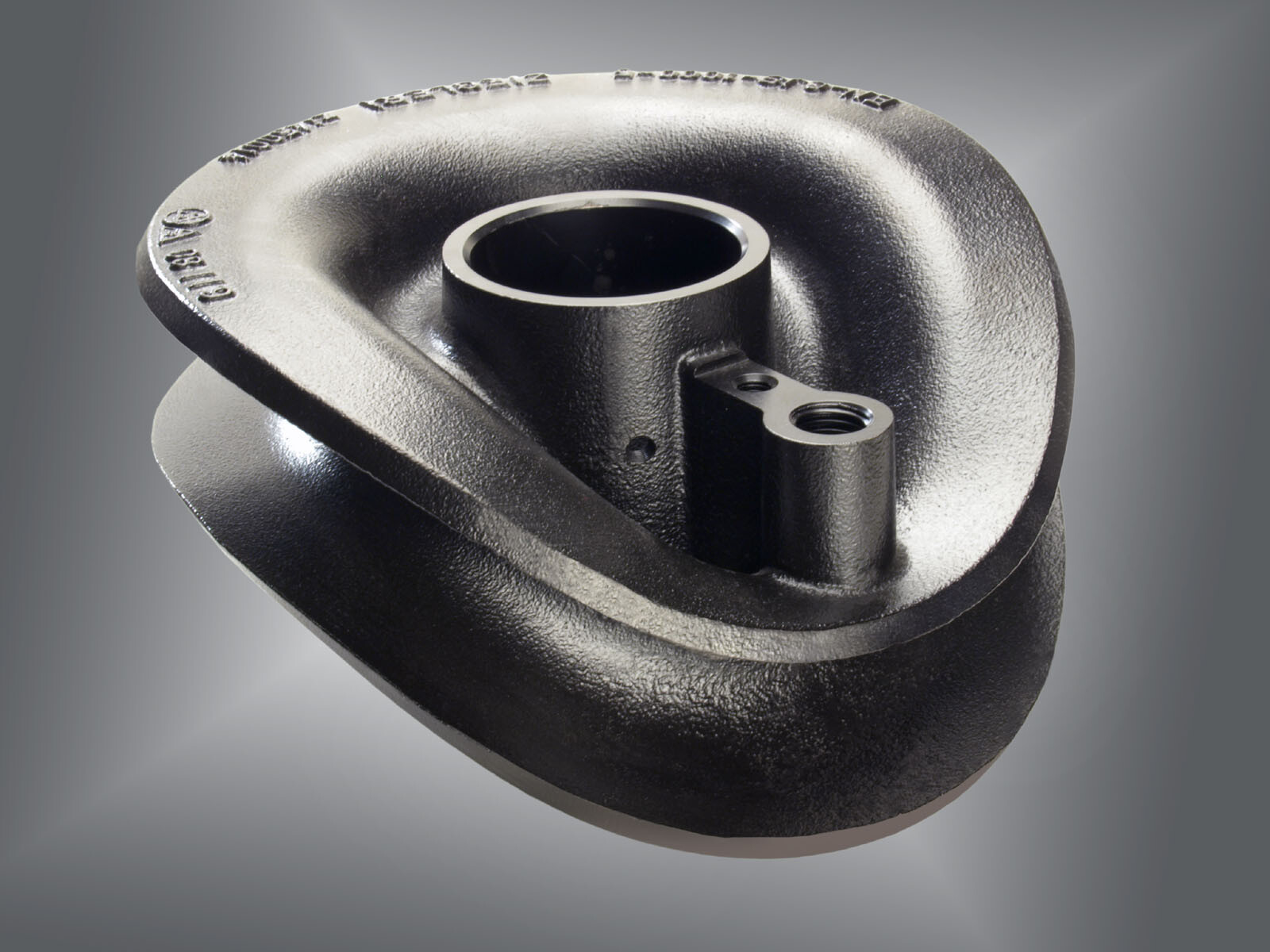

Neben Verschleißteilen wie Zahnrädern, Pflugspitzen, Kettengliedern, Schneiden, Führungsschienen und Baggerzähnen sind hochbelastete Bauteile wie Fahrwerksbauteile und Antriebskomponenten (Hohlräder, Achsen/Achsbrücken, Bremsträger, Nockenwellen für Schwerlastmotoren, Rollen, Räder) häufige Einsatzfälle.