Contrôle par ultrasons

Nous ne voulons pas faire chanter les verres,

n’est pas notre objectif, mais nous utilisons le principe de mesure qui se cache derrière. Comme le savent les ménagères, tapoter une tasse ou un verre avec le doigt est une méthode simple pour vérifier l’intégrité des récipients. Les défauts grossiers dans les pièces forgées ou moulées peuvent également être détectés à l’aide de la même méthode, grâce à la légère modification du son après avoir tapé dessus avec un marteau.

Dans les deux cas, le principe physique repose sur la propagation d’oscillations mécaniques sous forme d’ondes (ondes sonores) qui sont nécessairement liées à un milieu. Les défauts invisibles et généralement cachés peuvent être détectés de manière non destructive par ultrasons dans tous les matériaux conducteurs de son. C’est sur ce principe que repose la méthode de contrôle par ultrasons selon la norme DIN EN 12680-3 (2012-03) pour notre produit en fonte, qui peut être utilisée aussi bien dans le cadre de contrôles accompagnant le processus que sur des pièces déjà montées.

Au-dessus du seuil d’audibilité humain

Par définition, les ultrasons sont les composantes sonores dont la fréquence est supérieure au seuil d’audibilité humaine, c’est-à-dire supérieure à 20 000 hertz (= 20 kHz). La plage de fréquences principale pour le contrôle par ultrasons s’étend de 0,5 MHz à 10 MHz et se situe donc nettement au-dessus du seuil d’audibilité. Lorsqu’une onde ultrasonore rencontre une interface (entre le milieu 1 et le milieu 2), une partie est réfléchie et une partie est transmise. L’importance de ces proportions dépend des différences entre les deux milieux adjacents (par exemple en termes de vitesse du son et de densité). Au passage de l’acier à l’air, la différence est si grande que près de 100 % de l’onde ultrasonore est réfléchie.

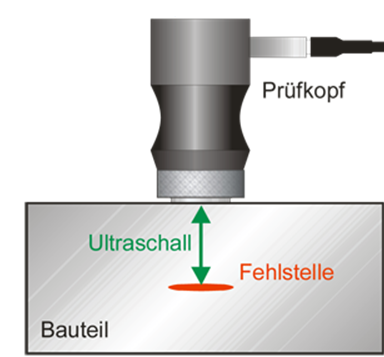

Dans la pratique, un agent de couplage tel que de la colle, du gel, de l’eau ou de l’huile est d’abord appliqué sur la surface du matériau afin que le son puisse se propager de la sonde vers le matériau. Cette surface est ensuite balayée à l’aide d’une sonde à ultrasons. Les défauts dans une pièce moulée sont généralement des inclusions d’air (cavités, pores, fissures, etc.). Les ultrasons s’y reflètent donc bien et, dans des conditions favorables, reviennent vers la sonde. Dans le cas contraire, on obtient un écart de signal significatif, ce qui indique toujours un défaut possible.

Le temps écoulé entre l’émission et la réception du signal ultrasonique permet alors de déterminer avec une grande précision la position des défauts en profondeur et leur emplacement dans les matériaux en acier (à très faible teneur en carbone). Cependant, dans le cas de la fonte nodulaire, les sphérulites (sphères) réfractent et dévient les ultrasons, ce qui limite l’efficacité de cette méthode. Cette méthode n’est vraiment efficace qu’entre des surfaces planes parallèles. Le résultat n’est donc généralement qu’une « localisation du défaut » avec une valeur informative limitée. « Il y a quelque chose ! », mais ce qui s’y trouve doit être déterminé à l’aide d’une coupe à la scie (ou d’un autre procédé).

Le contrôle non destructif des matériaux par ultrasons n’est donc qu’un élément parmi d’autres : il existe toujours une méthode de contrôle adaptée à chaque objectif d’examen. On peut voir cela comme une analogie avec les matériaux produits par Brechmann-Guss. Qu’il s’agisse de technique d’entraînement, de construction de moteurs ou de construction mécanique générale, entre la fonte grise et l’ADI, la fonte sphéroïdale et le Ni-Resist, il existe une solution adaptée à chaque application. Mais toujours sous la primauté…