Modélisme

Modèles et boîtes à noyaux

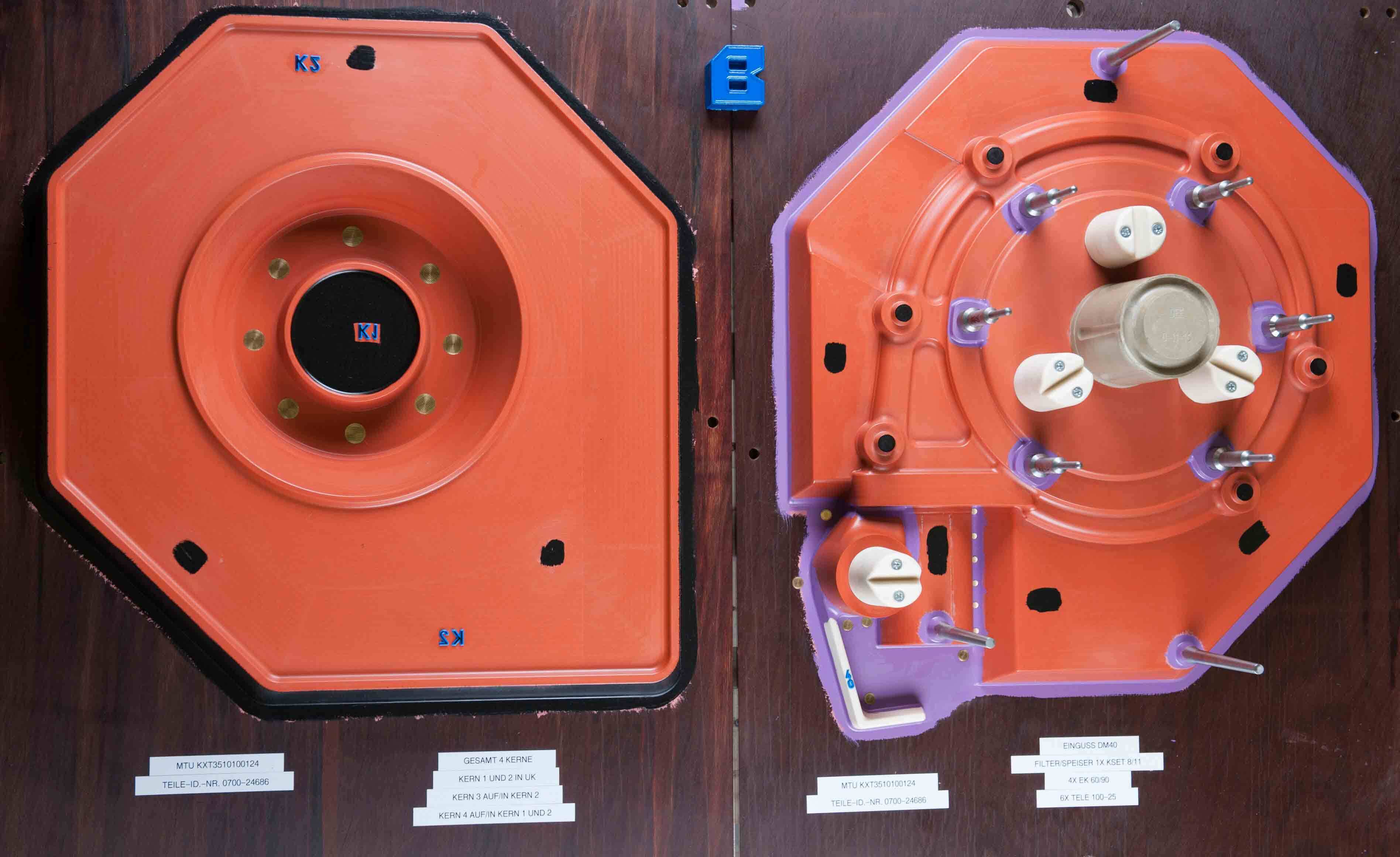

Nous avons besoin de moules, de modèles et de boîtes à noyaux (pour représenter les cavités à l’aide de noyaux en sable). Le retrait possible est calculé à partir des plans de construction et/ou des données fournis par le client, sachant que la contraction longitudinale et transversale sont généralement différentes et, pour compliquer encore les choses, s’entravent mutuellement. Un problème qui nécessite avant tout de l’expérience, que ce soit lors de la simulation ou plus tard lors de la mise en œuvre pratique. Même la température de coulée prévue a une influence.

La fabrication de modèles est une science à part entière

La construction de modèles est une science à part entière. Elle s’applique en principe à tous les secteurs et à tous les matériaux. Malgré toute l’aide apportée par les calculs informatiques, l’expérience d’une équipe bien rodée, qui connaît les moindres détails de sa propre technologie grâce à sa longue expérience, reste un facteur de succès essentiel. C’est pourquoi, chez Brechmann-Guss, nous misons sur les deux: le département Technique de fabrication utilise l’outil CAO pour la conception des pièces moulées et la construction des modèles, et le département Modélisme, fort de 148 ans d’expérience, met en pratique l’ensemble des réflexions.

Nous avons également le matériau de modélisme qui vous convient

Dans tous les cas, le matériau et l’effort nécessaire dépendent également du nombre total de pièces spécifié par le client. En fonction de la durée de vie requise et convenue, différents matériaux de modélisme sont disponibles, du plastique « léger » au modèle métallique « lourd » en aluminium ou même en fer. Le détail fait ici toute la différence : il existe des qualités de plastique faciles à travailler qui réduisent considérablement les coûts de modélisme. Mais ce matériau bon marché ne change pas seulement de géométrie avec une fraise et une lime, le sable de moulage utilisé dans la production ponce également le modèle avec quelques empreintes de la géométrie cible. Plus d’un client qui avait choisi un modèle prétendument bon marché d’un concurrent s’est frotté les yeux avec étonnement après 1.000 moulages, lorsque le premier renouvellement du modèle du fournisseur bon marché est devenu nécessaire. Non seulement il n’y a plus de capacité de livraison, mais l’avantage en termes de coûts est également rapidement épuisé.

Ce n’est qu’après ces réflexions préliminaires que « les copeaux peuvent voler », que ce soit sur une fraiseuse CNC 3D, ce qui est désormais la norme chez Brechmann-Guss, ou dans le processus ultérieur, éventuellement après un moulage d’essai, avec un léger ponçage de quelques fractions de millimètres afin d’obtenir exactement le contour cible dans le rapport d’essai du premier échantillon.

Nous avons également le matériau de modélisation qui vous convient

Outre la mise au point de modèles nouveaux ou modifiés, une autre tâche importante consiste à effectuer en permanence des réparations mineures et minimes sur les modèles, les systèmes d’alimentation et d’injection, à installer des buses supplémentaires, à remplacer les buses bouchées, et… et… et… et aussi, grâce à une grande expérience, à évaluer si le « ballon » risque de se rompre. Petite explication à ce sujet : lors du compactage du sable sur le modèle pour créer le moule perdu, le sable de moulage en vrac est pressé entre le châssis de moulage et le modèle ou entre deux parois ou une cavité du modèle, c’est-à-dire entre des parois verticales – ce qu’on appelle la balle de moulage. Le rebond (le matériau de moulage et le modèle réagissent de manière élastique) coince le matériau de moulage. Lorsque le châssis de moulage est retiré du modèle, cela génère des contraintes de traction qui peuvent dépasser la résistance à la traction du matériau de moulage. Afin de réduire ces forces, les surfaces verticales du modèle sont inclinées, ce que l’on appelle les dépouilles de moulage. Cela suffit généralement si l’on respecte en outre une règle empirique importante pour les balles de matériau de moulage : le rapport entre la profondeur et la largeur de la balle ne doit pas dépasser 2:1.