Simulation de processus

Un simulateur est quelqu’un qui simule quelque chose…

Chez Molière, il s’agissait d’une maladie, chez nous, il s’agit du processus de fonderie avec les étapes de remplissage du moule et de solidification. De nos jours, pratiquement aucune pièce moulée destinée à des applications industrielles – en particulier lorsqu’il s’agit, comme chez Brechmann-Guss, de composants de série moulés à la machine – n’est conçue… et optimisée sans l’aide d’un ordinateur. Les frictions entre les souhaits du concepteur en matière de construction et les impératifs de fabrication de la fonderie sont d’autant plus faibles que le concepteur du client obtient rapidement des informations sur la coulabilité de son composant par l’ . C’est la seule façon de transformer la liberté presque illimitée du moulage en nouveaux composants économiquement viables.

Pour ne donner qu’un petit aperçu

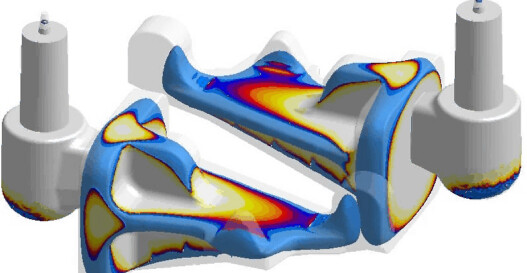

La simulation technique de fonderie repose sur des modèles abstraits des processus physiques qui se produisent pendant le processus de coulée, avec des descriptions mathématiques des processus de transport instationnaires. Le comportement de l’écoulement pendant le processus de coulée est décrit par des vecteurs de vitesse et des grandeurs telles que la pression, la densité et la température. La viscosité et la conductivité thermique spécifique sont déterminées en fonction de la pression et de la température. La répartition de la température dans la pièce moulée et dans le matériau de moulage est décrite à l’aide d’équations de transport thermique. Des paramètres tels que la densité, la chaleur spécifique, la conductivité thermique et les sources de chaleur peuvent également dépendre de l’emplacement et de la température. En bref, tout dépend de tout.

Processus de remplissage du moule et de solidification

La simulation du processus de fonderie permet de mieux comprendre les processus de remplissage du moule et de solidification ; elle permet même de prédire à quels endroits de la conception des porosités structurelles peuvent apparaître. En fin de compte, cet outil permet d’éviter les méthodes d’essais et d’erreurs qui étaient courantes auparavant, les cycles de développement de produits fastidieux et les coûts de démarrage élevés pour les nouveaux composants. La prise en charge de tâches de conception dans le développement des composants par le fondeur permet de transformer la liberté de conception presque illimitée des composants moulés en un avantage concurrentiel direct pour nos clients.