Controllo delle crepe con polvere magnetica

La crepa vola sempre con…

…può anche farlo; infatti non disturba se non si verifica una crescita incontrollata della cricca, che può e deve essere controllata continuamente. Non tutte le cricche sono quindi un problema, ma le cricche, in particolare quelle superficiali su pezzi sottoposti a sollecitazioni continue, possono rappresentare difetti pericolosi dei componenti. Per questo motivo è necessario individuarle e valutarle.

I risultati delle indagini sui casi di danno più disparati dimostrano che sono soprattutto le crepe superficiali a causare il cedimento, poiché è lì che si concentrano i carichi più elevati. L’opinione erroneamente diffusa in passato, secondo cui ogni difetto, per quanto piccolo, porta inevitabilmente alla rottura nel lungo periodo, non è più sostenibile oggi grazie alle conoscenze della meccanica della rottura, tenendo conto anche della tenacità dei componenti e delle complesse analisi sperimentali (cfr. ali dell’Airbus e molti altri esempi). Ciononostante, il problema dell’individuazione delle crepe, o meglio dell’esclusione di questa potenziale causa di danno, è al primo posto nei controlli non distruttivi dei componenti (ZfP).

Controllo delle cricche con polvere magnetica secondo la norma DIN EN 1369

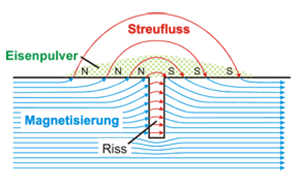

Per i materiali ferromagnetici, come i materiali standard in ghisa (ad eccezione dei tipi austenitici), il controllo delle cricche con polvere magnetica (secondo la norma DIN EN 1369 (2013-01)) è la prima scelta in termini di costi e praticità. Soprattutto perché è significativamente più sensibile, veloce e chiaro nella visualizzazione rispetto al metodo di penetrazione del colore. Il controllo delle cricche con polvere magnetica si basa sulla sostituzione del campo magnetico da parte di cricche, cavità, scorie e difetti simili. In tali punti, la maggiore resistenza magnetica deve essere compensata aumentando la sezione trasversale di passaggio. In questo modo, le linee di forza possono fuoriuscire dal pezzo, a condizione che il difetto si trovi sulla superficie o appena sotto di essa (2-3 mm).

Magnetizzazione del componente

Dopo la magnetizzazione, la polvere magnetica (polvere di ossido di ferro) o una sospensione di polvere magnetica viene spruzzata o sparsa sul componente da controllare. Le particelle ferromagnetiche vengono attratte dal campo di dispersione o dai poli magnetici e si raccolgono attorno alla cricca. Poiché il campo magnetico nel resto del componente rimane inalterato, le particelle si depositano solo nella zona della cricca. La cricca è quindi chiaramente visibile sulla superficie del componente da controllare. Per aumentare il contrasto, alla polvere viene solitamente aggiunto un colorante fluorescente. Dopo il processo di controllo, il componente controllato deve essere nuovamente smagnetizzato.

Per rilevare le crepe sia in direzione longitudinale che trasversale, si utilizzano solitamente i due principi di misurazione della corrente e del campo magnetico. Se la corrente viene fatta passare direttamente attraverso il pezzo da controllare, attorno al pezzo si forma un campo magnetico (circolare attorno al componente).

Fluidità del campo magnetico

Se si genera un campo magnetico con una culla di ferro a forma di U e una bobina e si applicano i due poli al materiale ferromagnetico a forma di barra, anche in quest’ultimo si forma un campo magnetico. Le linee del campo scorrono ora nella direzione dell’asse della barra. Questo tipo di magnetizzazione è denominato flusso di campo. Le linee del campo seguono sempre il percorso di minor resistenza magnetica. Se la barra viene tagliata in un punto o se è presente una crepa sulla superficie o direttamente sotto di essa, le linee del campo vengono deviate e devono lasciare il materiale. Nel punto corrispondente si forma il cosiddetto campo di dispersione.

I componenti in ghisa sono ora, per tornare all’argomento dell’introduzione, leggermente più economici delle ali degli aerei passeggeri una volta montati… Per questo motivo, noi di Brechmann-Guss, indipendentemente dal materiale e dal settore di destinazione del nostro pezzo fuso, eliminiamo tali difetti.