Controllo a ultrasuoni

Far cantare i bicchieri…

non è quello che vogliamo, ma utilizziamo il principio di misurazione che sta alla base di questo fenomeno. Come trucco da casalinga, picchiettare con un dito su una tazza o un bicchiere è un metodo semplice per verificare l’integrità dei recipienti. Anche i difetti grossolani nei pezzi forgiati o fusi possono essere individuati con lo stesso procedimento, grazie al suono leggermente diverso che si ottiene picchiettando con un martello.

In entrambi i casi, il principio fisico alla base è la propagazione delle vibrazioni meccaniche sotto forma di onde (onde sonore), che sono necessariamente legate a un mezzo. I difetti non visibili e solitamente nascosti possono essere rilevati in modo non distruttivo con gli ultrasuoni su tutti i materiali che conducono il suono. Su questo principio si basano i metodi di controllo a ultrasuoni secondo la norma DIN EN 12680-3 (2012-03) utilizzati per il nostro prodotto in ghisa, che possono essere applicati sia nell’ambito dei controlli durante il processo che sui pezzi già installati.

Al di sopra della soglia uditiva umana

Per definizione, gli ultrasuoni sono le componenti sonore con una frequenza superiore alla soglia uditiva umana, ovvero superiore a 20.000 Hertz (= 20 kHz). La gamma di frequenza principale per il controllo a ultrasuoni va da 0,5 MHz a 10 MHz ed è quindi nettamente superiore alla soglia uditiva. Quando un’onda ultrasonica colpisce un’interfaccia (tra il mezzo 1 e il mezzo 2), una parte viene riflessa e una parte viene trasmessa. L’entità di queste percentuali dipende dalle differenze tra i due mezzi adiacenti (ad esempio in termini di velocità del suono e densità). Nel passaggio dall’acciaio all’aria, la differenza è così grande che quasi il 100% dell’onda ultrasonica viene riflessa.

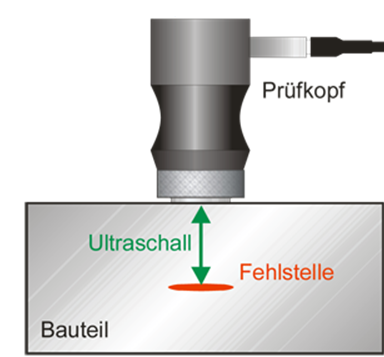

Nella pratica, si applica prima un agente di accoppiamento sulla superficie del materiale, ad esempio colla, gel, acqua o olio, in modo che il suono possa propagarsi dalla sonda al materiale. Successivamente, questa superficie viene scansionata con una sonda a ultrasuoni. I difetti in un pezzo fuso sono solitamente inclusioni d’aria (cavità, pori, crepe, …). Pertanto, gli ultrasuoni vengono riflessi bene e, in circostanze favorevoli, ritornano alla sonda. In caso contrario, si ottiene una significativa deviazione del segnale, che indica sempre un possibile difetto.

Dal tempo trascorso tra l’invio e la ricezione del segnale ultrasonico è quindi possibile determinare con estrema precisione la posizione dei difetti in profondità e posizione nei materiali in acciaio (con il minimo contenuto di carbonio). Per la ghisa sferoidale, tuttavia, si applica una limitazione, poiché gli sferoliti (sfere) rifrangono e deviano gli ultrasuoni. Il metodo è utilizzabile solo tra superfici piane parallele, pertanto il risultato è solitamente solo una “localizzazione del difetto” con un valore informativo limitato. “C’è qualcosa!”, ma ciò che c’è deve essere determinato, ad esempio, con un taglio con sega (o altri metodi).

Il controllo non distruttivo dei materiali con ultrasuoni è quindi solo un elemento: per ogni scopo di analisi esiste sempre un metodo di prova adeguato. Ciò può essere visto come un’analogia con i materiali prodotti da Brechmann-Guss. Che si tratti di tecnologia di azionamento, costruzione di motori o ingegneria meccanica in generale, tra ghisa grigia e ADI, ghisa sferoidale e Ni-Resist si trova una soluzione adeguata per ogni applicazione. Ma sempre con la priorità…