Simulazione del processo di fusione

Un simulatore è qualcuno che simula qualcosa…

Per Molière era una malattia, per noi è il processo di fusione con le fasi di riempimento dello stampo e solidificazione. Quasi nessun pezzo fuso per applicazioni industriali, in particolare se si tratta di componenti di serie formati a macchina come nel caso di Brechmann-Guss, viene oggi progettato e ottimizzato senza l’ausilio di un computer. Le perdite di efficienza tra le esigenze costruttive del progettista e le necessità produttive della fonderia sono tanto minori quanto prima l’ , progettista del cliente, riceve informazioni sulla colabilità del suo componente. Solo in questo modo la libertà quasi illimitata di modellazione nella fusione può essere tradotta in nuovi componenti economicamente sensati.

Per dare solo un piccolo assaggio

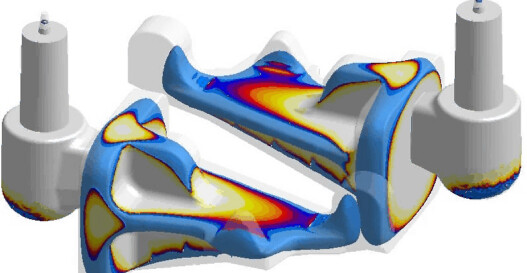

La simulazione tecnica di fonderia si basa su modelli astratti dei processi fisici che si verificano durante il processo di fusione con descrizioni matematiche dei processi di trasporto instabili. Il comportamento del flusso durante il processo di fusione è descritto da vettori di velocità e grandezze quali pressione, densità e temperatura. La viscosità e la conducibilità termica specifica sono determinate in funzione della pressione e della temperatura. La distribuzione della temperatura nel pezzo fuso e nel materiale di formatura viene descritta mediante equazioni di trasporto del calore. Parametri quali densità, calore specifico, conducibilità termica e fonti di calore possono inoltre dipendere dalla posizione e dalla temperatura. In breve: tutto dipende da tutto.

Processi di riempimento dello stampo e di solidificazione

La simulazione del processo di fusione fornisce una comprensione molto migliore dei processi di riempimento dello stampo e di solidificazione; consente persino di prevedere in quali punti del progetto possono verificarsi porosità strutturali. In definitiva, questo strumento consente di evitare i metodi di “prova ed errore” precedentemente utilizzati, i lunghi cicli di sviluppo dei prodotti e i relativi costi elevati di avvio per i nuovi componenti. L’assunzione di compiti di progettazione nello sviluppo dei componenti da parte del fonditore consente di trasformare la libertà di progettazione quasi illimitata dei componenti fusi in un vantaggio competitivo diretto per i nostri clienti.